导读:本文由弗劳恩霍夫Christian Kühnert撰写,主要展示数字孪生服务(Digital Twin Service)的潜力。工业4.0研究院做了全文翻译,以便行业人士参考。

现代工业工厂通常会安装大量的传感器,工艺单元之间的互联互通能力增强了。 此外,市场对小产量多批次高质量产品的需求,意味着制造工厂需要越来越频繁地进行适配调整改造。

操作人员在每次变更生产需求之前都必须调整工艺参数,这给过程控制和监控系统带来很大的挑战。

就过程监督而言,这意味着操作员需要为很多传感器设置新的阈值,而且在执行产品生产转换的时候可能需要随时再调整。这项工作非常耗时,还需要大量的专家知识,因此使用机器学习算法是一个很有前景的替代选择。

使用机器学习算法把测量数据上传到云端以及各个流程

使用这种方法,系统可以先学习一个正常状态下的流程模型,然后将这个标杆模型与实时的流程数据进行比较,如果测量值与模型有显著差异,则可能是异常流程行为的征兆,需要通知操作工程师。

然而,机器学习算法目前还没有广泛应用起来。其原因之一是要求太高——不仅需要有经验丰富的操作工程师配合,还需要具有行业专家知识的数据科学家对系统做定期的训练、参数化和更新其所学习的模型。对人员如此高要求,很少工厂能够配备。

通过云服务实现数字孪生服务,可以大大提高效率。

显而易见,大多数工厂都想利用机器学习为他们的工艺单元和生产工厂服务,却没有厂家愿意把昂贵的数据科学家纳入其雇佣编制内。

弗劳恩霍夫IOSB现在为这个问题提供了一个解决方案——他们推出一个基于云服务的数据分析和状态监测平台,能够代表此类设备对生产数据进行分析。完整的数据分析平台可以由IOSB托管,也可以部署在内部。

弗劳恩霍夫IOSB的I4.0测试实验室

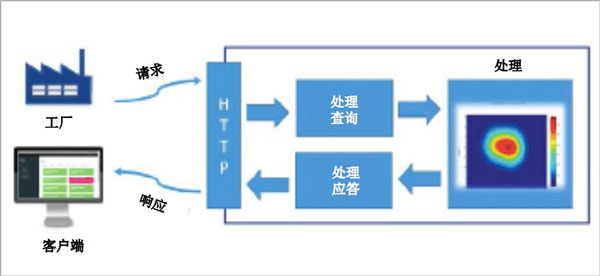

各种设施可以发送请求作为流数据,或周期性地上载其测量值。对于流数据,可以通过标准协议(例如OPC-UA或REST)来完成,也可以开发自定义接口,因为平台内部遵循基于插件的体系架构。

对于响应,有两种方法可供操作人员获取分析结果。

首先,分析结果是可以写回本地管理系统的,这要求设备为机器学习端提供OPC-UA节点。

其次,也可以使用受密码保护的Web应用程序把分析结果可视化。

目前,Web应用程序包括一个仪表板,一个带有状态轨迹的可视化流程图,以及从机器学习算法获取的历史结果。然而,Web客户端可以适应最终用户的特定需求。

弗劳恩霍夫已经实施了该方法,用于饮用水设施的聚苯乙烯面板的生产监控和质量保证。

上述开发平台已在IOSB测试实验室成功进行了测试,以监控一种用于饮用水设施的聚苯乙烯面板的生产过程及其质量保证。在之前的应用程序中,生产数据以.csv文件的形式每小时上传一次,并且在网络界面中提供结果。

而采用平台后,数据是从完整的生产批次中上传的,而且面板质量保证的分析结果可以形成报告提供。

评论