“他山之石、可以攻玉”,向一切先进学习,是国产工业软件迈向世界先进的必由之路。国际主流结构分析软件经历了军工驱动(1960S-1980S)、持续支持(1980S-2000S)、市场推进(2000S-2010S)、重组壮大(2010S-今)四个阶段的发展,从技术和市场两个层面近60年的螺旋式上升,才发展成为今天的集大成者。

特别是近年来,国外CAE软件巨头采取兼并收购的手段,快速整合了各学科仿真能力,形成了各自公司的产品谱系,为实现工业设计全周期覆盖埋下了伏笔,得到了工业界的充分认可并获得丰厚的市场回报。一个显著的例子就是美国ANSYS公司的市值三年时间涨幅达20多倍,从2017年的11亿美元到现在已经涨至220亿美元。在这些CAE软件巨头身价暴涨的背后,是其核心产品在工业装备的研制全周期发挥了减少设计成本、缩短研制周期、提高产品性能与可靠性等巨大作用。

本文将以MSC、达索、ANSYS三家公司为例,分别介绍其主要结构分析软件现状,全面剖析结构分析软件发展重点及趋势,找出这些软件能够发展壮大的共性原因,为我国自主结构分析软件的发展提供借鉴。

NASTRAN是美国MSC公司开发的大型通用结构分析软件,具有统一的数据组织架构和全面的结构分析功能,主要包括:线性分析、动力学分析、非线性分析、冲击分析、优化设计、热传导及热力耦合分析、气动弹性及颤振分析等。

为完善NASTRAN软件的分析功能,提升其计算能力,MSC公司又陆续收购了非线性分析软件MARC、冲击动力学分析软件Dytran、疲劳分析软件Fatigue等,并将这些软件的优势分析功能与NASTRAN进行深度融合,使其能在统一的软件架构下协同工作。2005年的版本(MSC.NASTRAN 2005 r2)引入了非线性的隐式算法和显式算法(SOL 600,SOL 700),其数据文件可以便捷地和MARC、Dytran以及 LS-DYNA交互,使NASTRAN的分析功能扩展到冲击与碰撞等领域。

前后置处理模块

PATRAN是配合NASTRAN使用的通用前后置处理软件,具有基本的网格剖分功能,可在复杂的的几何外形上快速生成高质量的网格,拥有客户定制功能(PCL语言),具有多种求解器接口以及符合CAE流程的用户界面。PATRAN已经被广泛应用于航空、航天、汽车、船舶、铁道、机械、制造业、电子、建筑、土木、国防、生物力学等各个行业。

NASTRAN基本分析功能主要包括:线性静力分析、具有惯性释放的静力分析、线性接触分析、线性屈曲分析、正则模态分析。MSC NASTRAN 的基本模块支持各种材料模式的线性分析,包括:均质各向同性材料、正交各项异性材料、各项异性材料和随温度变化的材料等。具有惯性释放的静力分析,考虑结构的惯性作用,可计算无约束自由结构在静力载荷和加速度作用下产生的准静态响应。线性接触分析,在线性静力分析中,可以定义接触和粘接,为装配体的线性分析提供了精确的方法,接触分析时,提供基于精度和基于性能的参数控制,明显提高计算效率。线性屈曲可以考虑固定的预载荷,也可使用惯性释放。

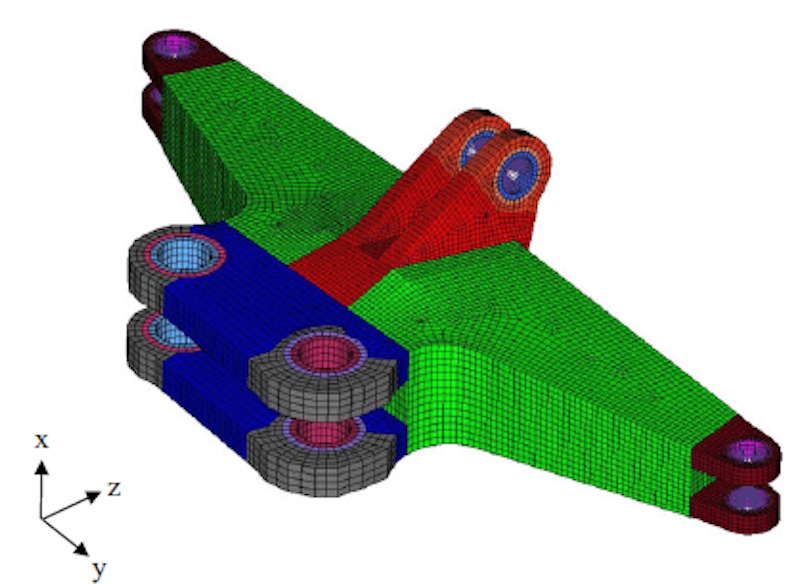

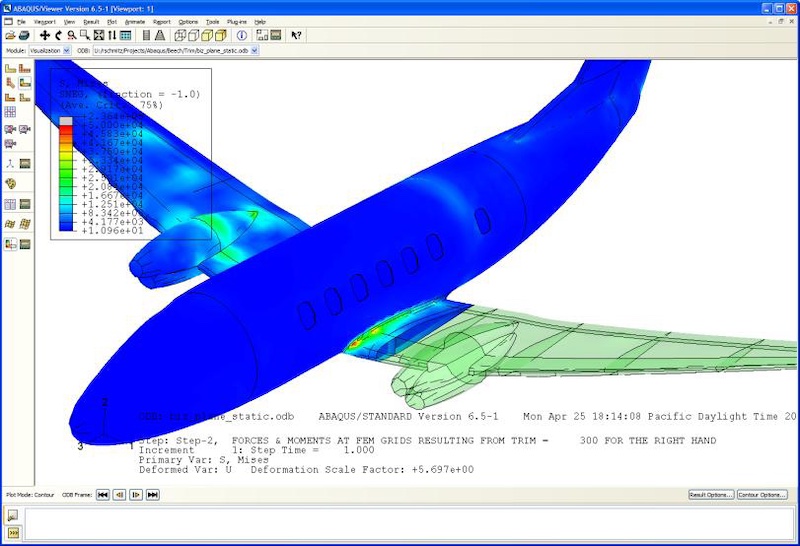

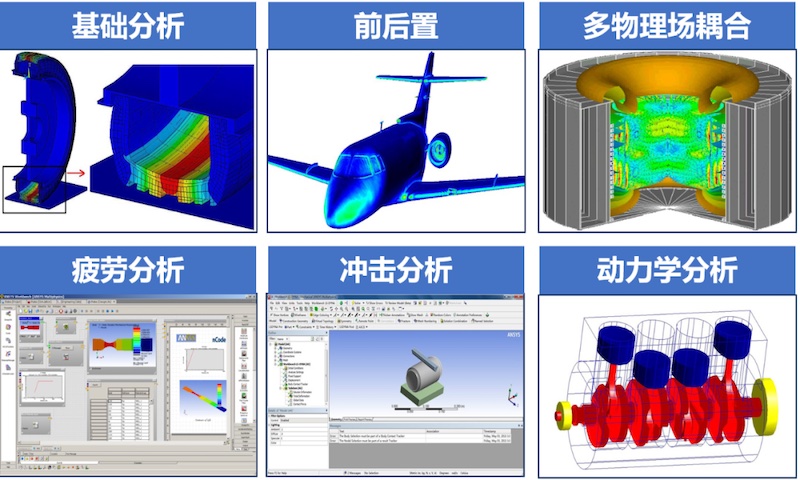

图3 基础分析功能

NASTRAN的主要动力学分析功能包括:特征模态分析、直接复特征值分析、直接瞬态响 应分析、模态瞬态响应分析、响应谱分析、模态复特征值分析、直接频率响应分析、模态频率响应分析、非线性瞬态分析、模态综合、动力灵敏度分析等。正则模态分析用于求解结构的自然频率和相应的振动模态,计算广义质量,正则化模态节点位移,约束力和正则化的单元力及应力,并可同时考虑刚体模态。复特征值分析主要用于求解具有阻尼效应的结构特征值和振型,分析过程与实特征值分析类似,此外NASTRAN的复特征值计算还可考虑阻尼、质量及刚度矩阵的非对称性;复特征值抽 取方法包括直接复特征值抽取和模态复特征值抽取两种。瞬态响应分析在时域内计算结构在随时间变化的载荷作用下的动力响应,分为直接瞬态响应分析和模态瞬态响应分析。随机振动分析考虑结构在某种统计规律分布的载荷作用下的随机响应。NASTRAN中的PSD可输入自身或交叉谱密度,分别表示单个或多个时间历程的交叉作用的频谱特性。计算出响应功率谱密度、自相关函数及响应的RMS值等。响应谱分析提供了一个有别于瞬态响应的分析功能,在分析中结构的激励用各个小的分量来表示,结构对于这些分量的响应则是这个结构每个模态的最大响应的组合。频率响应分析主要用于计算结构在周期振荡载荷作用下对每一个计算频率的动响应。计算结果分实部和虚部两部分,实部代表响应的幅度,虚部代表响应的相角;分析方法包括直接频率响应分析和模态频率响应。

NASTRAN 非线性模块用于分析高度非线性问题,涵盖了完整的非线性类型即材料非线性、接触、大位移/转动和大应变,并且包含了隐式,显式分析功能。NASTRAN的隐式非线性分析模块SOL 600,集成了非线性软件MARC的功能,能够解决各种类型的非线性问题,包括多体接触、多工况载荷、非线性材料和几何非线性等。其中,接触体可以定义为变形体间、变形体-刚性体间、自身接触等接触类型,接触可以考虑各种摩擦模型、粘连和分离等。分析类型可以是静力非线、非线性屈曲和模态、动力非线性和蠕变分析及多种非性的组合。它可采用区域分解并行技术,加速非线性分析过程。

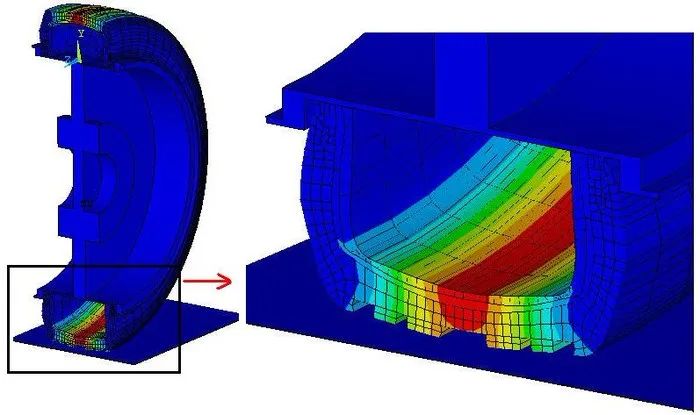

图6 非线性分析功能

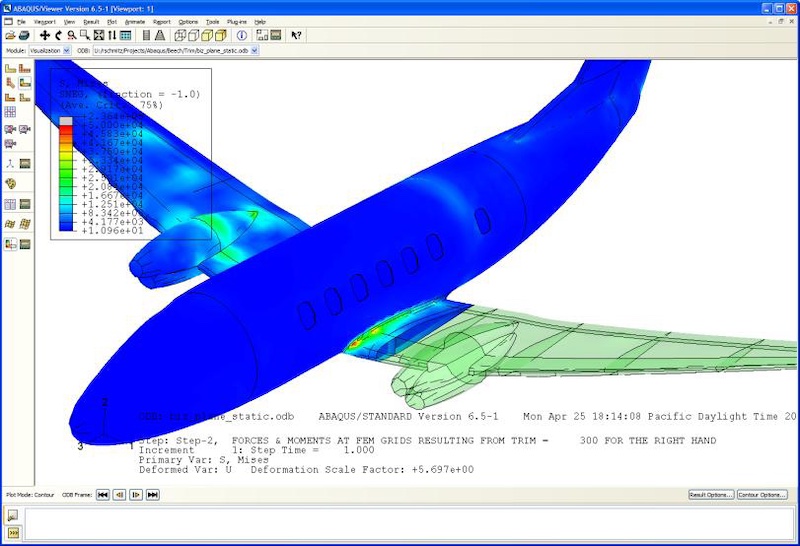

NASTRAN的气动弹性分析功能主要包括:静态和动态气弹响应分析、颤振分析及气弹优化。其中:气弹响应分析计算结构在亚音速下在离散或随机二维阵风场中的响应,输出包括位移、应力、或约束力、加速度可以从阵风断面的二阶时间导数的响应来获得,随机阵风分析给出响应功率谱密度、均方根和零交平均频率。空气动力颤振分析考虑空气弹性问题的动力稳定性,它可以分析亚音速或超音速流。系统求出一组复特征解, 提供可用五种不同的气动力理论,包括用于亚音速的Doublet Lattice理论、Strip理论以及用于超音速的Machbox理论、Piston理论、ZONA理论等。对于稳定性分析系统提供三种不同的方法:两种美国方法(K法,KE法)和一种英国方法(PK法),输出包括阻尼、频率和每个颤振模态的振型。气弹分析与设计灵敏度和优化功能的集成为气弹分析提供了设计工具。气弹灵敏度分析主要用来确定结构响应的改变如位移、速度等对结构气动特性的影响程度。气弹优化则是依据气弹响应及灵敏度分析的数据自动地完成满足某一设计变量(如:应力、变形、或颤振特性)的设计过程。

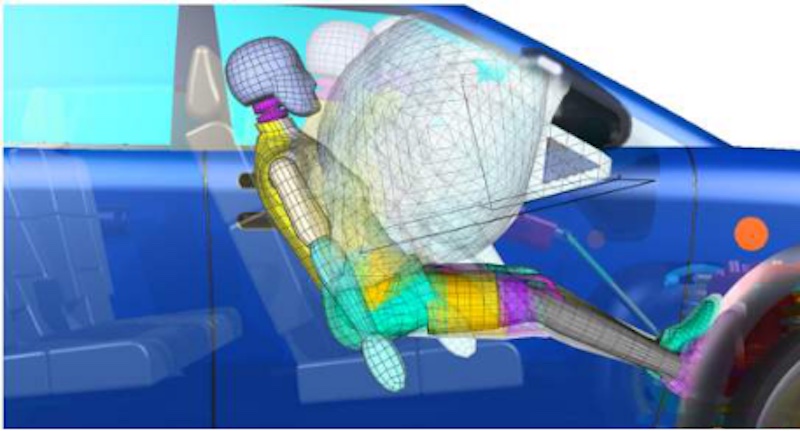

NASTRAN的显式非线性分析模块SOL 700,集成了Dytran的流固耦合分析功能和LS-DYNA的结构分析功能,可进行各种高度瞬态非线性事件的仿真分析。该模块采用显式积分法并能模拟各种材料非线性、几何非线性和碰撞接触非线性,特别适合于分析包含大变形、高度非线性和复杂的动态边界条件的瞬态的动力学过程。软件中同时提供拉格朗日与欧拉求解器,因而既能模拟结构又能模拟流体。拉格朗日网格与欧拉网格之间可以进行耦合,可以分析流体与结构之间的相互作用,形成独特的流固耦合求解技术。软件具有多种材料模型并且提供各种接触的定义模式,能够模拟从金属、非金属(包括土壤、塑料、橡胶,泡沫等)到复合材料,从线弹性、屈服、状态方程、破坏、剥离到爆炸燃烧等各种行为模式,和模拟各种复杂边界条件。对于超大变形问题,SOL 700提供了独特的光滑粒子流SPH(Smooth Particle Hydrodynamics)技术,可模拟流体以及超高速碰撞时的大变形。Fatigue是基于耐久性设计的疲劳设计分析软件,其主要功能包括:应力疲劳分析(S-N方法)、应变疲劳分析(或应变-寿命(ε-N)、多轴疲劳粉分析、裂纹扩展分析、振动疲劳分析、多轴疲劳分析、焊接疲劳分析、轮毂疲劳分析等。NASTRAN通过接口与Fatigue进行深度融合,联合进行疲劳寿命计算。Fatigue可直接调用NASTRAN的分析结果进行疲劳寿命计算,同时PATRAN为Fatigue定制了前后处理界面。

优化设计

NASTRAN优化过程由设计灵敏度分析及优化两大部分组成,可对静力、模态、屈曲、瞬态响应、频率响应、气动弹性和颤振分析进行优化。高效的优化算法许在大模型中定义数千个设计变量和响应。设计灵敏度支持并行环境下的计算,提高了设计灵敏度的计算效率。

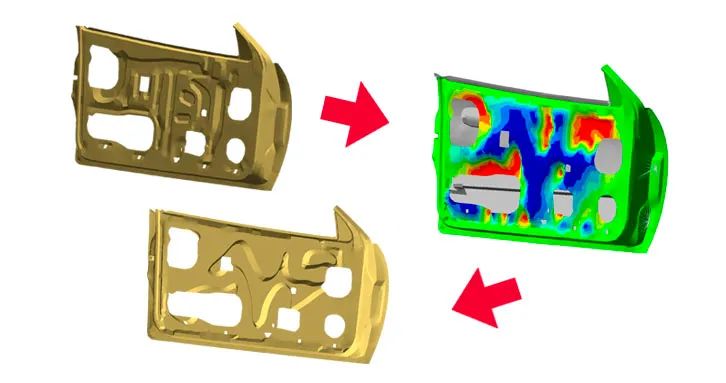

除了具有用于结构优化和零部件详细设计过程的形状和尺寸优化设计的能力外,NASTRAN又集成了适于产品概念设计阶段的拓扑优化功能。在产品概念设计阶段,为结构拓扑形状或几何轮廓提供初始建议的设计方案。拓扑优化采用Homogenization方法,在满足结构设计区域的剩余体积比的约束条件下,对静力分析满足最小平均柔度或最大平刚度,在模态分析中,满足最大基本特征值或指定模态与计算模态的最小差。在NASTRAN中开发了一种高效的优化器(IPOPT), 可处理数万个设计变量,对约束较少的优化问题效率特别高,该优化器可进行形状、大小、拓扑、形貌和Topometry优化。

ABAQUS软件是法国达索SIMULIA公司(原美国HKS公司)开发的非线性通用大型有限元分析软件,具有Standard隐式和Explicit显式非线性分析功能,材料库和单元库丰富。

ABAQUS软件的主要创始人Hibbit曾经是MARC软件的核心开发人员,因此ABAQUS软件一直以非线性分析功能作为龙头产品。从最早隐式非线性求解ABAQUS/Standard的默默无闻,到1991年推出了ABAQUS/Explicit后才有了升华和蜕变。其强大的非线性分析功能,包括处理接触、摩擦以及求解的收敛性处理。同时配套有前后置处理、优化、冲击等功能模块,机械、化工、土木、水利、电力、材料、冶金、航空、汽车和船舶等工业领域有广泛的应用。

ABAQUS/CAE可以提供有限元建模、可视化和过程自动化的完整解决方案。借助ABAQUS/CAE,可以快速有效地创建,编辑,监视,诊断和可视化分析模型。直观的界面在易于使用的环境中集成了建模,分析,作业管理和结果可视化功能。ABAQUS/CAE支持熟悉的交互式计算机辅助工程概念,例如参数化建模,交互式和脚本化操作以及GUI定制。其具有以下特点:1)高效的几何建模能力。ABAQUS/CAE提供基于特征的、参数化的几何建模方法,用户能够创建参数化几何体如:拉伸、旋转、扫略、倒角和放样。同时也能够由各种常用的CAD系统导入几何体,并运用上述建模方法进行进一步编辑。2)混合建模能力。在实际的分析过程中,几何体和网格体经常共同存在于模型中,ABAQUS/CAE通过混合建模方法能够非常容易的处理这种情况。用户可以处理基于几何体的数据,同时也可以处理导入的纯的节点和单元数据,这些数据没有任何几何拓扑关系。接触、载荷以及边界条件能够施加在几何体上或者直接施加在单元的节点、边或面上。这种允许几何体与网格体混合使用的建模环境,为用户分析特定问题提供了一定的灵活性。3)高效人机交互界面。ABAQUS/CAE支持广泛的ABAQUS分析功能并且为用户提供人机交互的使用环境。熟悉的ABAQUS分析概念,如分析步、接触、约束和预设条件等,能够通过操作简便的界面得以实现。ABAQUS/CAE还提供了完全的后处理和可视化功能,即使最大规模的ABAQUS分析结果也可以高速、高质量地进行绘图。4)开放的二次开发环境。ABAQUS/CAE建立在一个开放的可拓展的平台之上,支持对成熟的工作流程进行二次开发。

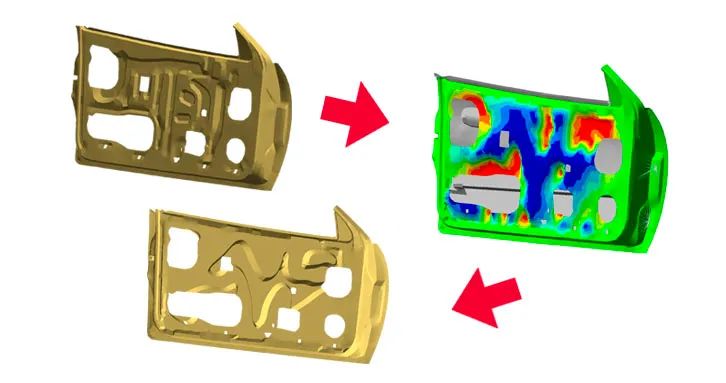

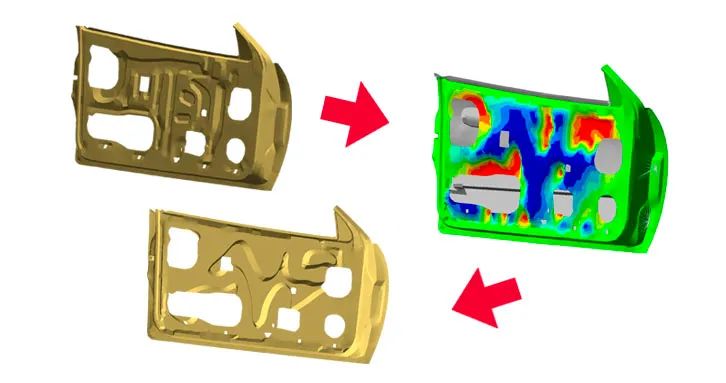

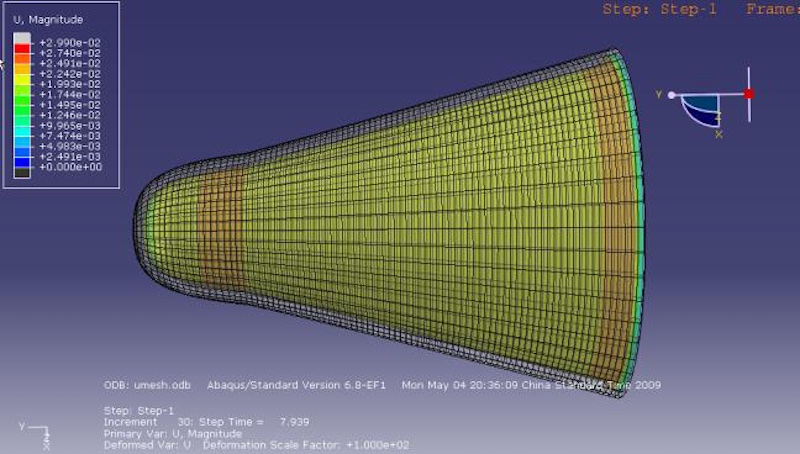

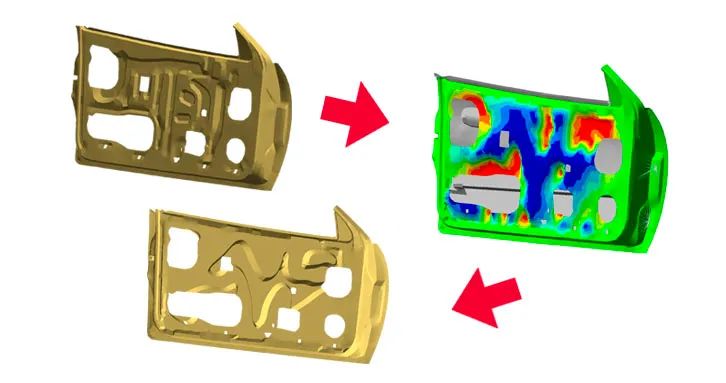

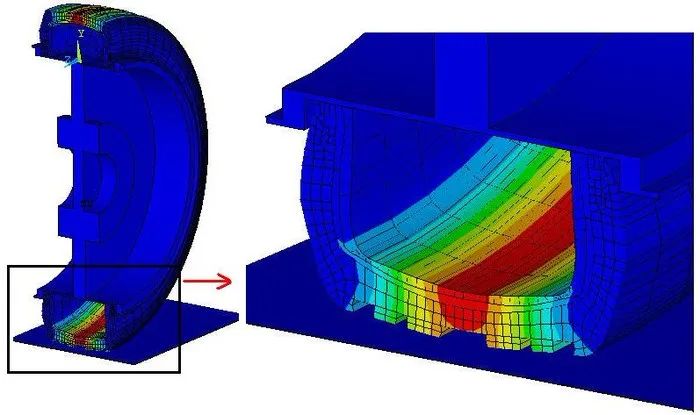

图11 前后置处理

ABAQUS/Standard采用的解决方案技术非常适合静态和低速动态事件,在这些情况下,高精度应力解决方案至关重要。例子包括垫圈接头中的密封压力,轮胎的稳态滚动或复合飞机机身中的裂纹扩展。在单个仿真中,可以在时域和频域中分析模型。①一般分析功能(静态的应力/位移分析、率不相关响应和率相关(粘弹性/蠕变/粘塑性)响应、瞬态动力学应力/位移分析、瞬态或稳态热传导分析、瞬态或稳态质量扩散分析);

②耦合分析功能(热-力耦合、热-电耦合、孔隙流-固耦合、压电分析、声-固耦合);

③线性摄动分析(静力/位移分析、动力学应力/位移分析)。

ABAQUS/Standard为一般的通用有限元分析模块,在结构模拟过程中,可以用来求解真正的静态平衡问题;一般应用牛顿-拉弗森方法求解,可以解决包含材料、几何、接触非线性的问题;使用隐式求解方法,具有无条件稳定的增量,但在迭代计算时需要更多的存储空间,并且迭代过程存在收敛性的问题。

ABAQUS/Explicit是显式动力学分析模块,特别适合于模拟短暂的瞬态动态事件,例如消费类电子产品跌落测试,汽车耐撞性和弹道冲击。ABAQUS/Explicit具有有效处理严重非线性行为(如接触)的能力,使其对许多准静态事件(如铁水的滚动和能量吸收装置的缓慢破碎)的仿真具有优势。

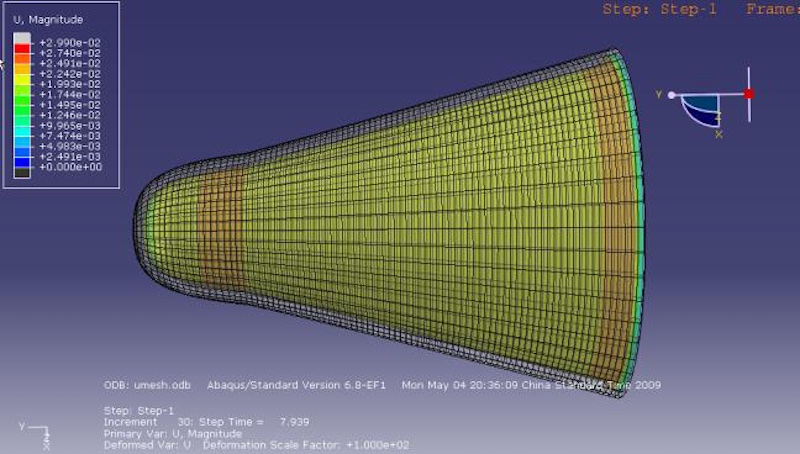

ABAQUS/Explicit的主要功能包括:高速动力学分析、复杂的接触问题、复杂的后屈曲问题、高度非线性的准静态分析、材料退化和失效分析。ABAQUS/Explicit不但支持应力 / 位移分析而且还支持完全耦合的瞬态温度-位移分析、声-固耦合分析。ABAQUS/Explicit一般使用显式求解方法,求解过程无需直接求解,但增量步是有条件稳定的,如增量步不合适会引起不收敛。适用于求解高度不连续和高速的动力学问题;对于大规模问题,ABAQUS/Explicit不像ABAQUS/Standard模块那样需要大量的存储空间;该模块可用于处理更复杂的接触问题,可用准静态法求解金属成型问题;该模块在求解时,网格具有自适应功能,以适应瞬时大变形分析。

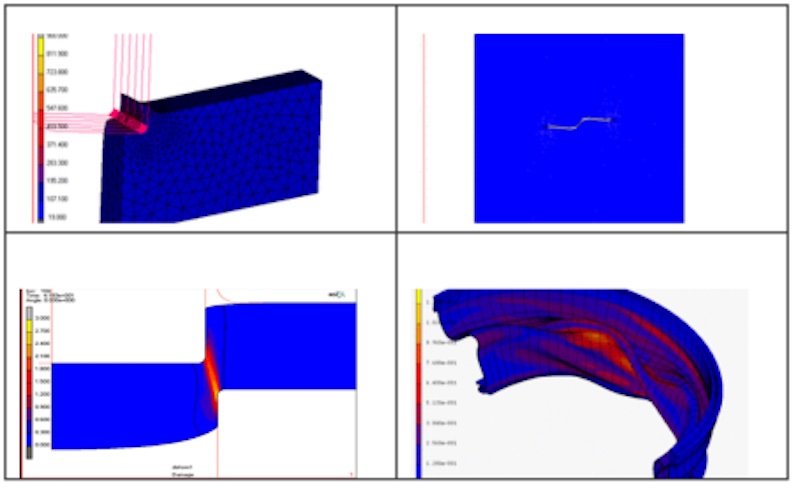

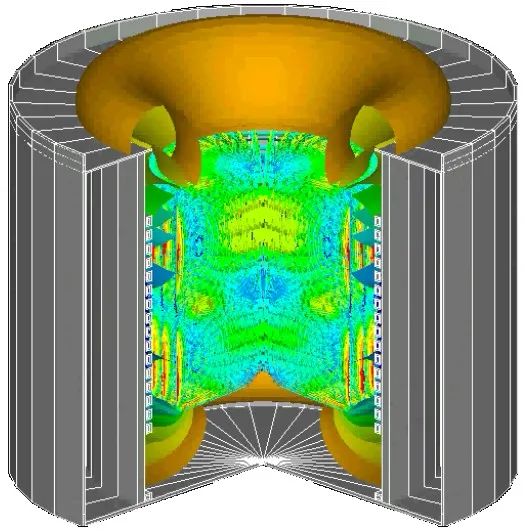

图13 显式非线性分析

ABAQUS/Multiphysics的优点是ABAQUS结构分析用户通过相同的模型,相同的元素库,相同的材料数据和相同的载荷历史,可以扩展ABAQUS结构的有限元分析模型,使其包含其他物理相互作用,无需其他工具,界面或仿真方法。

ABAQUS/Multiphysics的多物理场功能主要包括:耦合欧拉-拉格朗日分析、静液压-流体-机械分析、压-电-机械分析、结构-声学分析、热-电分析、热-机械分析、热-流体-机械分析、结构-孔压力分析。

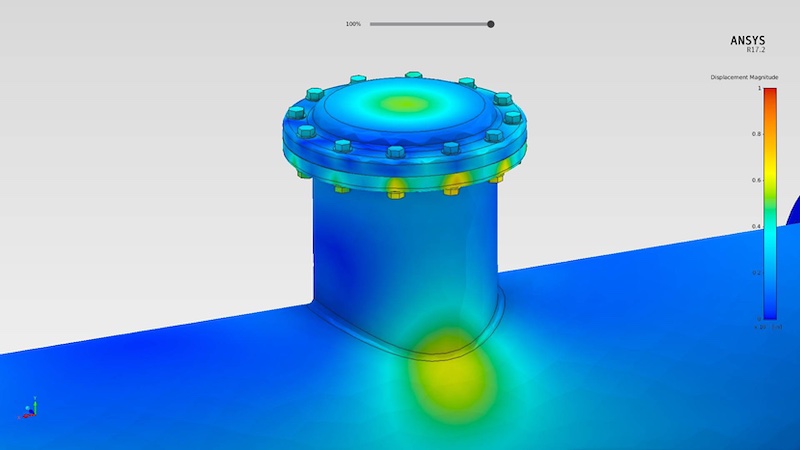

ANSYS软件是美国ANSYS公司研制的大型通用有限元分析软件,也是目前商业模式最成功的CAE软件,其创始人Swanson博士为解决美国西屋核电的分析难题,在临近匹兹堡的家中车库里研发了ANSYS的第一个版本。到目前已能与多数计算机辅助设计(CAD,Computer Aided Design)软件接口,实现数据的共享和交换。它能与多数CAD软件接口,实现数据的共享和交换,能实现多场及多场耦合分析,具有多物理场优化功能和用户开发环境。

ANSYS软件是通过ISO9001质量认证的大型分析设计类软件,是美国机械工程师协会 (ASME) 、美国核安全局 (NQA) 及近二十种专业技术协会认证的标准分析软件。在核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等领域有着广泛的应用。

ANSYS Structural是ANSYS产品家族中的结构分析模块,其供结构分析的完整工具,具有一般静力学、动力学和非线性分析能力以及复合材料、断裂、疲劳、优化等分析功能。具有以下特点:

1)单元技术。ANSYS的单元库,包括梁单元、管单元、板壳单元、实体单元、二维平面/轴对称单元和三维轴对称单元,可适用于复合材料、屈曲和坍塌分析、动力学分析和非线性分析。此单元库也包括特殊用途单元,如垫片单元、运动副单元、界面单元和复合材料的层单元。单元支持高级材料模型和网格重划方法,断裂力学和耦合场技术,能适应分布式求解器处理需求。2)求解器功能。ANSYS提供的求解器包括稀疏矩阵直接求解器、预条件共轭梯度迭代求解器(PCG)、雅可比共轭梯度求解器(JCG)等。另外,在大规模并行计算中,代数多重网格求解器和分布式PCG、JCG和稀疏矩阵求解器同样适用。ANSYS的VT技术可以加快循环对称结构模态的计算速度,尤其是要求有大量的谐波指数时,在谐响应分析中的扫频方法也得益于VT技术。3)材料模型库。ANSYS提供了数学材料模型库,以模拟各种材料的力学行为,如弹性、粘弹性、塑性、粘塑性、铸铁塑性、蠕变、超弹性和各向异性材料。这些本构模型可以用来模拟各种材料,如金属、橡胶、塑料、玻璃、泡沫、混凝土,生物组织和特殊合金材料。另外,ANSYS提供了一套曲线拟合工具,从而有助于获取这些材料模型的参数。

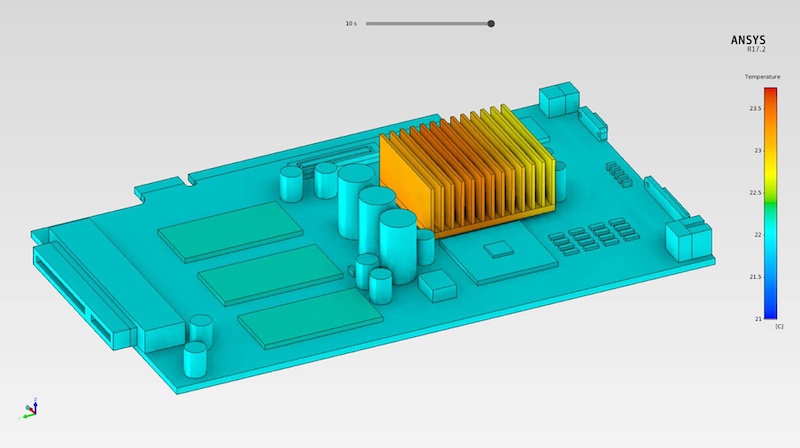

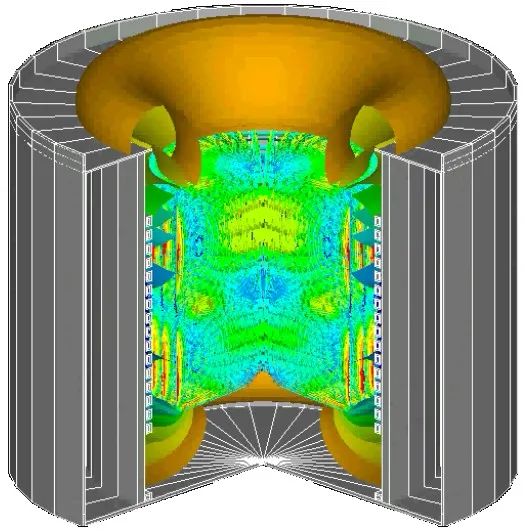

图16 ANSYS Structural

ANSYS Mechanical是通用结构力学仿真分析系统。以结构力学分析为主,涵盖线性、非线性、静力、动力、疲劳、断裂、复合材料、优化设计、概率设计、热及热-结构耦合、压电等分析中几乎所有的功能。除了提供全面的结构、热、压电、声学、以及耦合场等分析功能外,还创造性地实现了与ANSYS新一代计算流体动力学分析程序Fluent、CFX的双向流固耦合计算,全面集成于ANSYS新一代协同仿真环境ANSYS Workbench。具有以下特点:1)高效并行求解大规模模型的能力。ANSYS结构求解加入了并行算法来加快求解速度,整个求解过程采用并行处理,包括刚度矩阵生成,线性方程组求解和结果计算都采用并行处理;并且提供基于GPU的加速技术,该技术与并行计算结合可以进一步提高计算速度。具有出色的加速比,能在数百个处理器上实现万亿次浮点计算。另外,高级技术包括子结构(CMS),子模型和专有加速技术可解决大型模型处理难题。2)稳健的非线性分析能力。利用单元和材料技术的坚实基础,提供稳定先进的非线性求解计算方法,并提供先进的功能,用户可以模拟各种非线性物理现象。包括材料模型库:①为准确理解材料的力学行为,ANSYS在仿真材料库中添加了大量的材料模型。

②零件间相互接触关系:强健、完整的接触类型包括面-面,线-面和线-线接触适用于刚体、柔性体接触中可考虑零件间相互滑动引起的各向同性及各向异性的摩擦计算。

③复杂问题的高效求解算法:ANSYS结构力学求解器提供了多种方程求解方案,包括直接稀疏矩阵求解、共轭梯度迭代求解(PCG),雅可比共轭梯度求解 (JCG)等。

④自定义单元和材料:较高级应用和研究需要自定义材料和自定义的单元形式,采用ANSYS工具,通过使用自定义单元可以扩充原有功能,自定义材料或自定义子程序可创建自定义模型,如摩擦等。

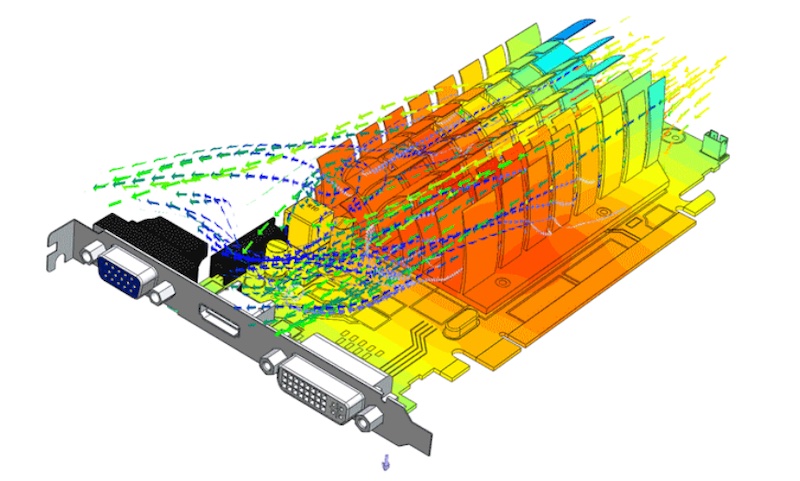

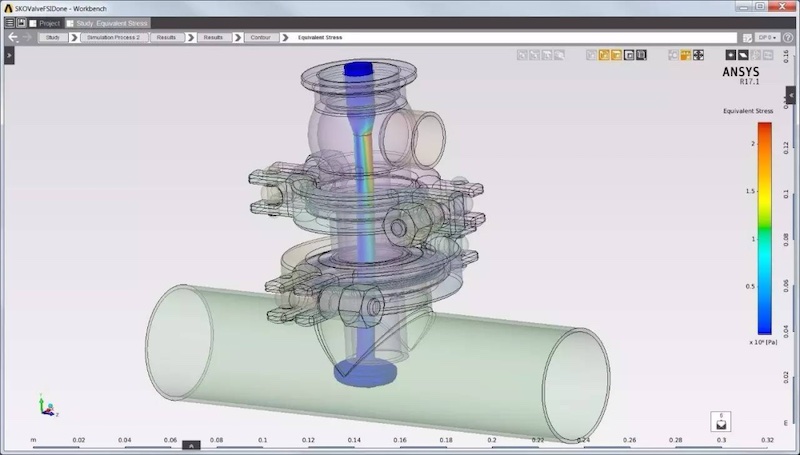

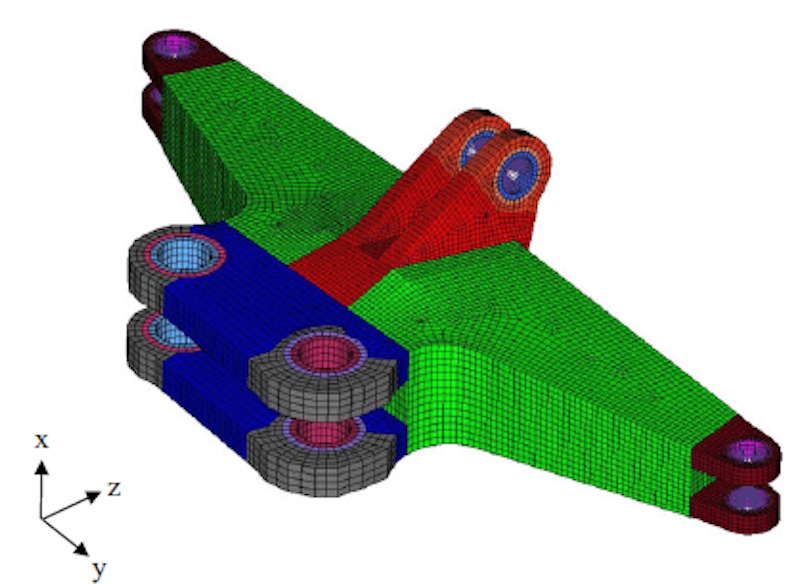

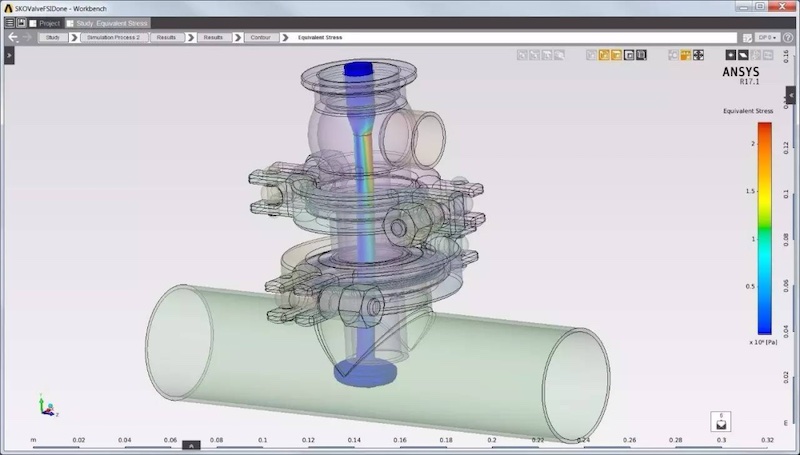

图17 ANSYS Mechanical

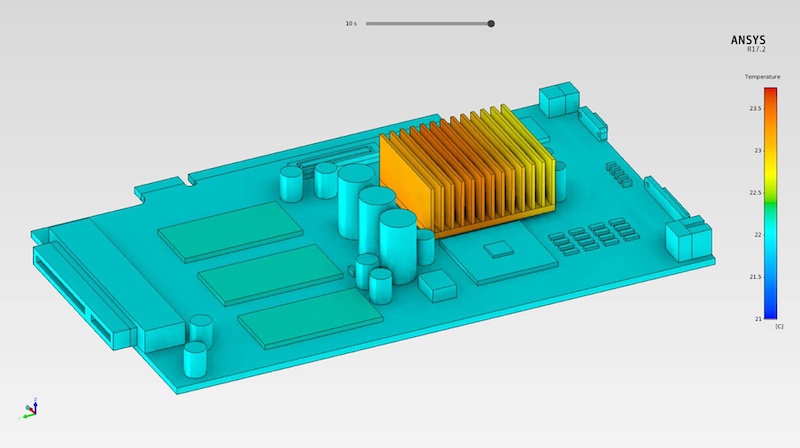

ANSYS Mulitiphysics为多物理场和单一物理场分析都提供了全面的解决方案。该产品包含结构、热、流体和高-低频电磁场分析功能,包含多物理场直接耦合场单元和ANSYS多场求解器,从而同时提供直接耦合和顺序耦合求解多物理场问题的解决方案。具有以下特点:1)多种耦合仿真方法。ANSYS多物理场解决方案提供了两类求解技术来求解多物理场问题,包括直接耦合求解与顺序耦合求解,这两种途径提供了灵活的仿真方法来求解广泛的直接耦合和顺序耦合的多物理场问题。2)直接耦合场单元。直接耦合场单元允许用户仅使用一个有限单元模型,选择合适的耦合物理场选项,就能求解耦合场问题。直接耦合场求解技术通过允许用户创建、求解和后处理一个简单的分析模型,极大地简化了各种各样多物理场问题的模拟。直接耦合场单元的特点包括:单一模型简化多物理场仿真、支持主要的耦合物理场、高度非线性多物理场求解的鲁棒性、支持并行处理、包含几何非线性。3)顺序耦合求解。顺序耦合技术通过将多个单一物理场的模型耦合到统一的仿真环境中,用ANSYS Workbench中的自动多物理场耦合技术求解多物理场问题。该平台对于诸如热-应力分析、微波加热和流固耦合等多物理场问题,支持单向和双向顺序求解。顺序耦合求解特点包括:不同分析系统之间自动载荷映射、单向和双向耦合、支持不同物理模型之间的异构网格、物理专家之间的协作、高级流固耦合。

ANSYS nCode DesignLife是ANSYS结构力学技术与疲劳耐久性仿真软件nSoft结合的产物,以流程图的形式集成了高级CAE分析与信号处理工具,包括CAD几何接口、ANSYS Workbench材料库选取材料、自动网格划分、各种初始参数输入、结构力学计算以及结果数据自动传递到ANSYS nCode DesignLife模块进行疲劳分析及优化。具有以下特点:

1)多种疲劳分析技术。ANSYS nCode DesignLife软件提供多种疲劳分析能力,其支持的疲劳分析类型包括:高周疲劳的应力寿命(SN)计算、低周和高周疲劳的应变寿命(EN)计算、热-机械疲劳寿命计算、复合材料疲劳寿命计算、裂纹扩展、复杂加载条件下预测耐久极限、安全因子(Dang Van)、焊点和焊缝的焊接疲劳计算、高级振动疲劳分析计算(PSD)、混合载荷加载的实现。2)高效的疲劳分析流程。ANSYS nCode DesignLife完全集成于ANSYS Workbench环境中,提供了完整的疲劳分析流程,一旦定好分析流程即可重复使用。其具有以下特点:易于重复执行疲劳分析流程、高效的设计和优化工具、明确识别复杂结构的关键区域、材料疲劳属性、CAD设计参数的双向互动、能够处理各种疲劳分析、灵敏度图帮助最大程度的进行参数优化。3)结构的疲劳并行计算能力。ANSYS nCode DesignLife的疲劳分析能够针对大尺寸模型和真实复杂的载荷历程。利用多核并行处理模拟大模型问题,充分利用多线程并行处理以节省计算时间。

4)测试数据的相关性。ANSYS nCode DesignLife包含用于将实验数据和仿真结果进行联合和修正的工具。数据处理流程能够对测试数据进行各种操作、编辑和显示。虚拟应变片可定位于有限元模型上,以便提取应力或应变时间序列,帮助验证材料模型的直接相关性。

图19 ANSYS nCode DesignLife

ANSYS LS-DYNA是一个显式通用非线性动力分析有限元程序,可以求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成形等非线性问题。软件功能齐全,可求解涉及到几何非线性(大位移、大转动和大应变)、材料非线性(200多种材料动态模型)和接触非线性(50多种)的瞬态动力学问题。其具有以下特点:

1)自适应网格。自动剖分网格技术通常用于薄板冲压变形模拟、薄壁结构受压屈曲、三维锻压问题等大变形情况,使弯曲变形严重的区域皱纹更加清晰准确。2)ALE和Euler列式。ALE列式和Euler列式可以克服单元严重畸变引起的数值计算困难,并实现流体-固体耦合的动态分析。3)SPH算法。SPH(Smoothed Particle Hydrodynamics)光顺质点流体动力算法是一种无网格Lagrange算法,可用于解决连续体结构的解体、碎裂、固体的层裂、脆性断裂等。

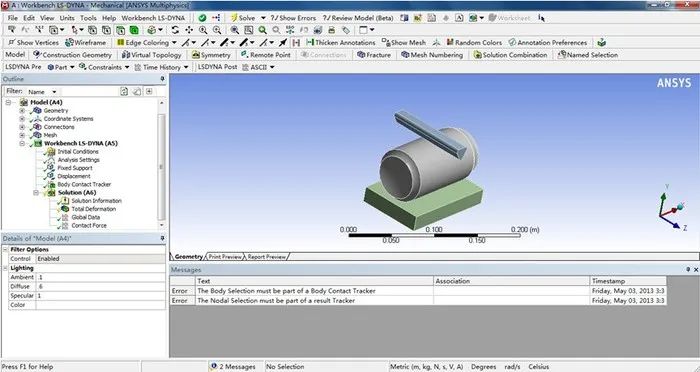

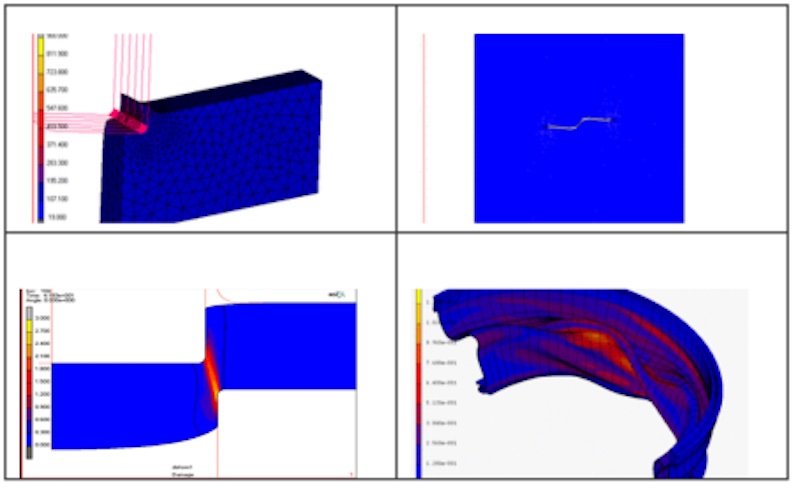

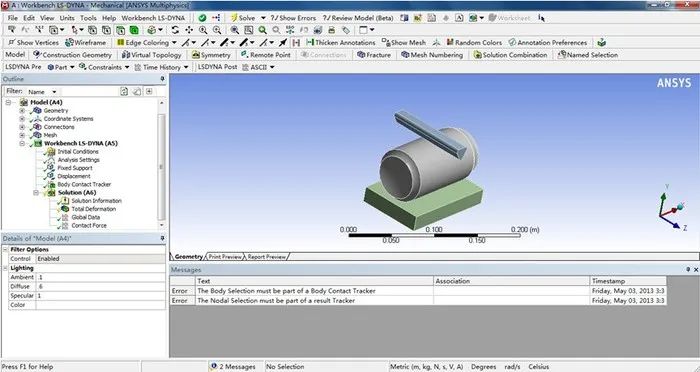

图20 ANSYS LS-DYNA

ANSYS Professional是结构与热分析工具,提供了线性静力学、高级线性动力分析和非线性分析的基本功能,以及稳态、瞬态、相变等所有的热分析能力,还可以进行结构和热耦合分析。

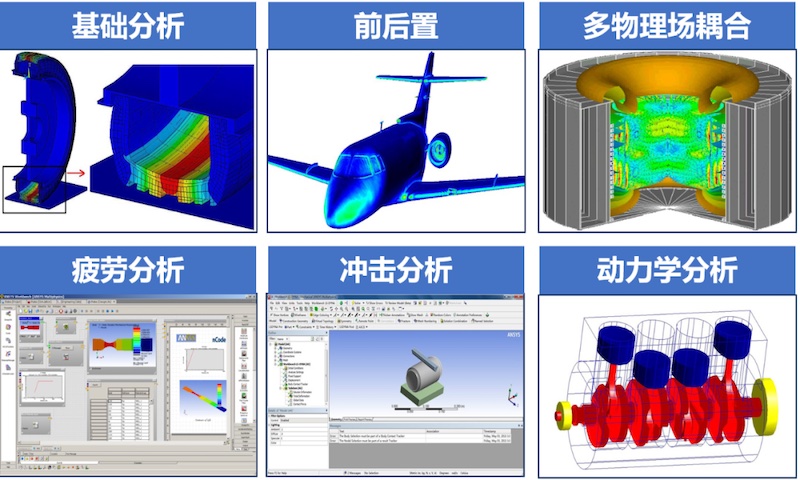

从MSC、达索、ANSYS等国外商业软件公司的软件产品技术发展现状来看,可以得到以下几点共同规律:1)结构分析软件基础架构不断升级。随着结构仿真模型的精细化、结构优化设计逐渐由粗放型设计转向精细化设计,工业装备研制中对超大规模模型的分析及优化需求越来越高。国外商业软件公司针对大型通用有限元结构分析软件的架构,进行了不断升级来提升软件的分析规模与效率,从而满足工业部门的需求。2)由单一结构场求解发展到多物理场耦合求解。有限元分析方法最早应用于航空航天领域的线性分析问题,未来随着工业装备研制中碰到的问题越来越复杂,例如高超声速飞行器的气动加热、热防护材料的相变等问题,多场耦合、多相与多态耦合问题的求解必定成为未来CAE软件的发展方向。3)由单学科的结构分析软件发展为多学科设计仿真工具。目前国外各商业CAE软件公司都在研发统一的软件框架结构及开放的集成接口,目标是将产品设计、仿真所需的各种分析工具整合为统一的一体化平台,平台以图形化的方式管理工程分析过程,实现分析过程与分析工具的高度统一和紧密结合,实现从材料性能的预测、仿真,到构件与整个产品的设计、性能预测、系统仿真等功能。[2]e-works. CAE仿真分析软件的发展趋势

评论