在过去几年时间里,工业4.0研究院和数字孪生体联盟专注数字孪生体赛道,做了大量的分享,普及了“数字孪生体”(Digital Twin)的概念和应用。随着《数字孪生体》一书的发布,行业人士纷纷联系本人,希望对“数字孪生制造”做更多的介绍。

结合到工业4.0研究院“数字孪生体2020+计划”,在开通了数字孪生汽车、数字孪生船舶等公众号之后,启动了“数字孪生制造”(Digital Twin Manufacturing)公众号,以展现相关理论研究和实践应用。

数字孪生体概念具有望文生义的特征,容易被行业人士接受,但往往带来不深入、不全面和不准确的弊端,特别是数字孪生制造范式,很容易等同于“仿真驱动的数字制造”(Simulation-Driven Digital Manufacturing)。

毫无疑问,数字孪生制造跟所谓数字制造有较大的不同,当然,如果在数字制造体系中引入数字孪生体,它可以转化为“数字孪生制造”。

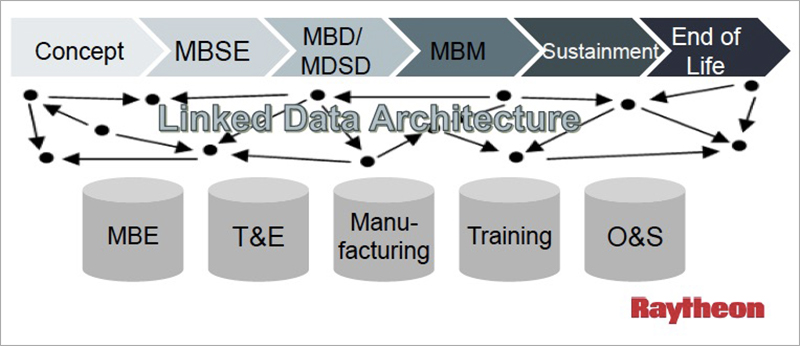

作为一种范式,数字孪生制造突出的特点即为“数据驱动”(Data-Driven)。按照大型国防供应商雷神公司(Raytheon)对此的介绍,数字孪生体和数字线程是为了构架“连接的数据架构”(LDA,Linked Data Architecture)。

需要注意的是,所谓连接的数据架构,需要保证数据来源的独立性和中立性,不能认为它一定来自概念或设计阶段,或者制造阶段,它可以来自任何阶段。通过设计“数据机制”(Data Mechanism),能够让各种数据实现交换、流动和分享即可。

传统制造范式的核心是高度集成,它规定了严格的数据格式和标准,这给制造整个生命周期来讲,各个环节的个性化需求很容易受制于这些要求,为此各个环节为了满足自身需求或实现创新,只好在子系统中开辟新规则,导致各个子系统之间的数据交换效率不高。

DARPA在2009年提出数字孪生体的时候,其目的就是为了构建一套开放架构,促使它在引入新技术的时候,具有较高的包容性,从而实现本人在《数字孪生体》一书中所提出的“前向兼容”的目的。

虽然传统数字制造已经采用了诸如数字样机(DMU,Digital Mock-Up)等概念,能够形成较好的数字流程,但数字孪生制造能够实现的目标远不止于此。

对于已有的产品或系统来讲,通过数字孪生化(Digital Twinning)可以构建一个数字孪生模型,把它们纳入到数字孪生基础设施的管理体系,为数据机制的实现提供基本条件。数字孪生化的实现不限于在概念/设计阶段或制造阶段,它也许来自已经服役的战斗机或军舰,这给利用存量装备和系统提供了便利,可以大大节省成本。

更有趣的是,有可能启动数字孪生化工作的部门还可能是人力资源部,他们在推进人员培训的时候,迫切希望建立一套数字孪生环境,便于员工快速掌握这些设备的操作方法,既可以随时进行训练,还能够降低成本。

工业4.0研究院认为,数字孪生制造是数字孪生体产业应用的主战场之一,但它的难度比较高,涉及到的领域比较广,需要做长期的理论研究,并通过测试床和试点示范,加强产业化应用的探索,才可能最终成为制造业的主流范式。

作者:胡权,工业4.0研究院院长,数字孪生体联盟理事长

评论