特变电工公司联合中国科学院沈阳自动化研究所,组织了昌吉、沈阳和衡阳三个加工制造基地联合申报“高端变压器产品智能制造数字化车间”大型项目,纳入国家智能制造装备专项计划,是2015年智能制造试点示范项目中唯一的输变电行业项目。

项目通过撑条集成式自动加工生产线、协同制造系统、虚拟仿真系统等装备的智能化升级,通过各层级网络的完善、构建了沈阳、衡阳、新疆三地协同的数字化企业平台,提高了生产效率,降低了生产成本,提高了产品质量。

项目的研究与应用涉及新兴传感、工业机器人、先进控制与优化、协同制造、物联网等多类关键智能技术,提升了变压器核心智能测控部件的自主创新和应用集成能力,在变压器行业具有显著的推广、示范意义。

特变电工为世界能源事业提供系统解决方案的服务商,是大型能源装备制造企业。26年里,通过自强不息,创新求变,从一个资不抵债、濒临倒闭的街道小厂,成长为中国最大的能源装备制造企业、世界输变电制造行业的骨干企业,其中变压器产年能达到2.5亿kVA,居中国第一位,世界前三位。公司已形成了以能源为基础,包括输变电高端制造、电力系统集成解决方案、新能源、新材料五大产业集群。

特变电工股份有限公司参股控股9个企业,国内建有14个制造园区,在世界八大区域设立多个海外办事处,拥有两个海外基地,产品销往30余个国家和地区,实现高端产品向美国、加拿大、俄罗斯等国的批量出口,实现了从“装备中国”到“装备世界”的飞跃。

智能制造建设思路

特变电工股份有限公司以“中国制造2025”为纲领,以工业4.0理念为指导,以智能制造为企业转型升级的主攻方向,以管理信息化、生产数字化、产品智能化为抓手,积极创新实践,深入推动产品“数字化设计、智能化制造、网络化协同”。

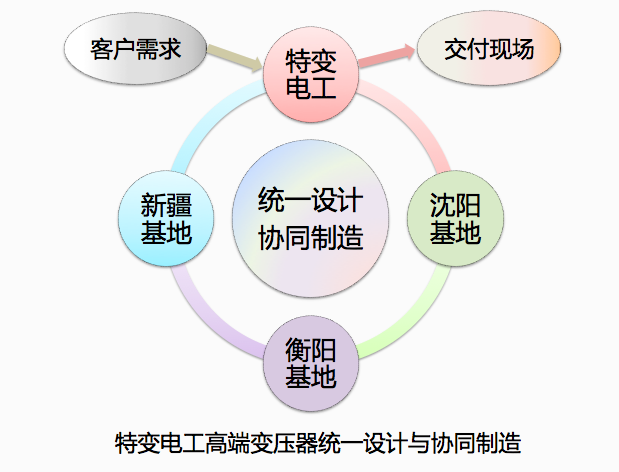

项目以±1100kV超高压直流变压器等高端产品为制造试点对象,在集团现有信息化基础上,完善新疆昌吉、沈阳和衡阳三个加工制造基地的生产网络,以制造过程自动化解决方案的开发和应用为基础,逐步构建具有统一设计和生产协同管控能力的数字化企业平台,建成三地数字化协同制造的”高端变压器产品只能制造数字化车间“。

特变电工依据工业4.0理念打造集成制造,举措包括:

1、设计标准化、工艺结构化与制造模组化;

2、推动装备智能化升级、工艺流程改造、基础数据共享等应用;

3、建立车间级工业互联网,推动PLM、ERP、MES、机台控制、智能化物流五大系统集成;

4、通过虚拟与现实的结合,全面构建贯穿产品生命周期的数据采集、集成、分析、调度及应用的数字化企业平台。

虚拟制造

智能应用

针对“高端变压器产品智能制造数字化车间”项目,特变电工建立了覆盖设计、加工(处理)、装配、检测、质控、物流、服务等环节的智能制造成套装备/数字化车间,建设精益生产信息化管理系统,帮助企业实现从大规模半自动生产模式向“数字化、网络化、智能化”生产模式转化;从各生产基地单打独斗向集团统一协调、协同生产的精细化协同生产管理方式转型升级,缩短重大工程项目的交货周期,提高了企业核心竞争力。

项目具体建设内容

本项目通过更新与升级车间现有装备,研发和应用金属件加工机床智能联动系统、焊接机器人、焊缝跟踪系统、智能焊材库系统、喷抛一体化生产线、涂装机器人等智能装置与系统,提高了产品质量与生产效率,降低了工人的工作强度。

本项目通过改造、研制和应用油隙垫块集成化加工生产线、自动上下料系统、端圈自动化粘接生产线、纵向油道自动粘接机、数控机加中心等智能装置和部件,大幅替代了人工,降低了劳动强度。

本项目通过实施钢板智能下料分拣系统、自动化硅钢片立体仓库等辅助性智能装置,突破了铁芯叠片这个变压器生产过程中的大瓶颈,提升了铁芯的加工质量和生产效率。

装配车间是离散程度最高的生产车间,无法实现流程化生产。因此,本项目通过研制和应用干燥处理智能监控系统和真空处理过程专家系统,对两大关键质最点提供辅助监控能力;同时建立设备运行参数智能采集系统,对关键设备实现实时在线监控,保证生产过程中设备运行状态的稳定,从而实现各干燥罐数据自动采集、集中实时管控、提升干燥效率及质量;真空处理过程采用全液压自动控制、自动反馈,实现压力恒定,偏差率<3%。

通过制造执行系统(MES),实现了生产计划管理、过程管理、质量管理、成本管理、采购管理及物流管理等功能;通过工业网络,完成从现场层、控制层到管理层的信息集成和应用。同时,利用面向服务的SoA架构,贯通从数字化设计到数字化制造的数据语义,消除信息孤岛,真正实现CAD/CAPP/CAM的一体化。

在集团管控层面,特变电工所设计开发的数字化企业平台是以协同管控平台为核心,搭载了统一技术平台和制造协同平台两大功能的集团层级软件与数据平台。该平台将建于特变电工集团总部,釆用云数据中心模式,实现与沈阳、衡阳、新疆三大生产基地的协同,并预留接口,未来可将天津基地和印度基地纳入平台服务范围。

项目实施效果

“高端变压器产品智能制造数字化车间”项目已于2016年4月竣工验收,验收委员会认为该项目实施与应用效果显著,实现的关键绩效指标包括装配间洁净度不低于10万级,关键设备数控化率达到70%以上、关键智能部件与装备国产化率达到60%以上,生产效率提高45%以上、生产人员减少25%以上,缩短交货周期达到35%以上,能耗降低15%以上,100%产品及关键部件质量可追溯。

注:本案例主要来源于《智能制造探索与实践》、特变电工官方网站、微信公众号、上市公司公告和财务报告,以及其它互联网公开内容,由工业4.0创新平台搜集、整理、编辑和发布。

项目评论