导读:ANSYS公司Bernard Dion、Mohammad Davoudabadi和PTC的Chris MacDonald联合撰写了一个模拟仿真的案例,阐释数字孪生体实施的“秘方”。工业4.0研究院翻译全文(有修改),仅供行业人士参考,不代表本院看法。

模拟仿真一直是产品开发过程中不可或缺的一部分,它大大提高了产品性能,降低了开发成本,并使产品更快地推向市场。如今那些支持物联网的技术使得将模拟仿真与正在运行的真实产品集成在一起的可能性更高了。这为公司优化运营维护以及进一步加快新产品开发流程,开辟了价值创新的新时代。

ANSYS公司与PTC、Flowserve、National Instruments和HPE等企业合作进行演示,展示了运行泵的仿真模型如何比以往更快地诊断和解决运行问题。

水泵的数字孪生体模型(来自互联网)

物联网现在使人们能够采集关于产品运行的实时数据,并与其数字信息(包括仿真模型)相集成,以优化产品或资产的当前状态,这被称为产品的数字孪生体(Digital Twin)。

流程工厂中使用泵的典型例子显示了数字孪生体如何处理从仪表仪器上生成的传感器数据,并利用模拟仿真来预测故障和诊断低效致因。这使得企业能够采取行动立即纠正问题并优化资产性能。

泵的入口和出口都装有传感器,在泵和轴承座上都装有加速度计以测量振动,并在其排放侧装有流量计。致动器控制排放阀,而吸入侧的阀是手动控制的。传感器和致动器连接到一个数据采集设备,该设备以20千赫的频率对数据进行采集,并将其输入边缘计算系统。

利用数字孪生平台将设备和传感器连接到物联网,揭示物联网数据的价值,开发企业级物联网应用,并通过增强现实加强最终用户的能力。

数字孪生平台提供传感器和数字数据之间的网关,包括泵的模拟模型,平台的机器学习层可以监控传感器和其他设备,自动学习泵在运行中的正常状态模式,识别运行异常,并产生洞察和预测。

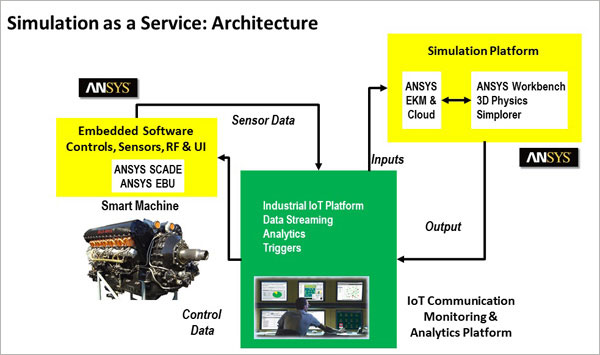

ANSYS的“仿真即服务”架构

企业可以用数字孪生体监测和隔离故障,执行诊断和排除故障,提出纠正措施和建议,确定理想的维护计划,优化资产运营,并产生改进下一代产品的洞察。

数字孪生平台还用于创建一个显示传感器数据和工控数据及其分析的网络应用。例如,显示的应用程序入口和出口压力,以及预测的轴承寿命。增强现实前端设备将传感数据及分析,以及零件清单、维修说明和其他基于角色的信息等叠加在通过用户的智能手机、平板电脑或智能眼镜看到的设备图像上。

来自ANSYS的团队使用ANSYS Simplorer设计软件建立了泵的降阶控制系统级模型,通过数字孪生平台连接到传感器数据,模拟液压系统的操作。该系统模型还连接到一个人机界面,该界面是使用ANSYS SCADE软件开发的,与物理泵具有相同的仪表和刻度盘功能。通过这种配置,系统模型可以和物理泵断开连接离线运行,以探索其建议的运行场景。

系统模型也可以适用虚拟传感器来测量,例如,阀门下游和上游的压力。ANSYS开发了一个可供泵在云中运行的三维计算流体动力学模型,并链接到来自在线设备资产或离线系统模型的数据。除了作为泵的性能曲线来源,用于快速的系统级模拟仿真之外,该三维模型还是异常条件下非设计工况下运行及其性能评估的基础,提供更详尽的排查数据和诊断依据。

要证明数字孪生体的价值,我们可以作个试验。

一开始,物理泵正常运行。然后通过关闭50%的吸入阀,手动引入异常情况。这时,传感器读数显示了吸入压力、排出压力和流速的急剧下降,而加速度计则显示出高水平的振动,并发出红色警报。预测分析表明,如果这种情况持续下去,预计泵轴承的寿命将急剧下降至只能继续维持几天。但是传感器的读数和分析却未能解释一场的流动条件对泵的运行有什么影响、泵为什么会振动,或者可以考虑有什么可行的解决方案。

这时,与设备相连接的系统模型也显示了与物理泵相同的人机界面读数,包括入口压力、出口压力以及流速降低。为了理解振动发生的根本原因并提供异常现象发生的确切原因,以及流动条件的变化对泵的运行有什么影响,可以激活系统模型的人机界面上有个“三维模拟仿真”的按钮,触发到物理泵连接到云端的三维仿真模型。通过三维仿真表明,泵内的压降引起了气穴现象,形成气泡。在发生异常的泵里面的高压区,那些气泡发生了内爆并产生振动。

接下来,把系统模型与物理泵断开,让系统模型的人机界面尝试模拟各种潜在的修复方法。为了验证这些方法,系统模型在离线情况下,进行了第二次三维模拟,测试阀门打开的情况。仿真结果显示,没有气泡。于是可以得出结论,打开物理泵上的入口阀就可以实现修复异常工况,泵的性能恢复正常。

物联网技术使得仿真模型可以利用数字孪生平台连接运行中的产品,以便更好地理解和优化产品性能。企业可以使用数字孪生体来检测和隔离故障、执行诊断、排除故障、建议纠正措施、根据单个资产的具体情况确定理想的维护计划、优化资产操作并产生能够改进下一代产品的洞察见解。

数字孪生体的优势潜力是显著的,目前最容易获得的成果只是运维优化和操作故障排除。但是,随着客户不仅关注产品本身,而是开始对运行结果提出更高要求的时候,数字孪生体就有可能成为产品制造商及其客户释放这一附加价值的关键。

评论