导读:美国数字制造研究院专项研究显示,数字制造并没有像行业人士想的那样,大部分企业并没有准备,也没有掌握正确的方法。中国的情况也是如此,本文作为数字孪生制造系列之一,供数字孪生体课堂的学员们参考。

2017年,当时的数字制造和数字设计研究院(DMDII,Digital Manufacturing and Digital Design,后来改名为DMI,即Digital Manufacturing Institute)开展了一项研究工作,专门针对制造业推进数字制造的情况进行研究,最终形成了一份研究报告。

本文作为数字孪生制造系列文章之十,主要介绍数字制造研究院的研究成果。

为了开展这项研究工作,数字制造研究院邀请了多家单位参与,形成了一个项目组。

参与单位包括Collins Aerospace、Raytheon、Lucrum Group、NIST、MBD360、Rolls Royce等单位,它们都是参与数字孪生体相关工作的企业,在投入研发MBSE等工程力度比较大。

作为美国制造创新网络之一,数字制造研究院最惹人关注,因为它重点在解决数字孪生制造的一些关键技术研发和制造工程等问题。

参与该项目的Lucrum Group对此相关的工业数据问题做了研究,它发现,由于数据在供应链上不断被丢失,导致最终数据失真比较严重。

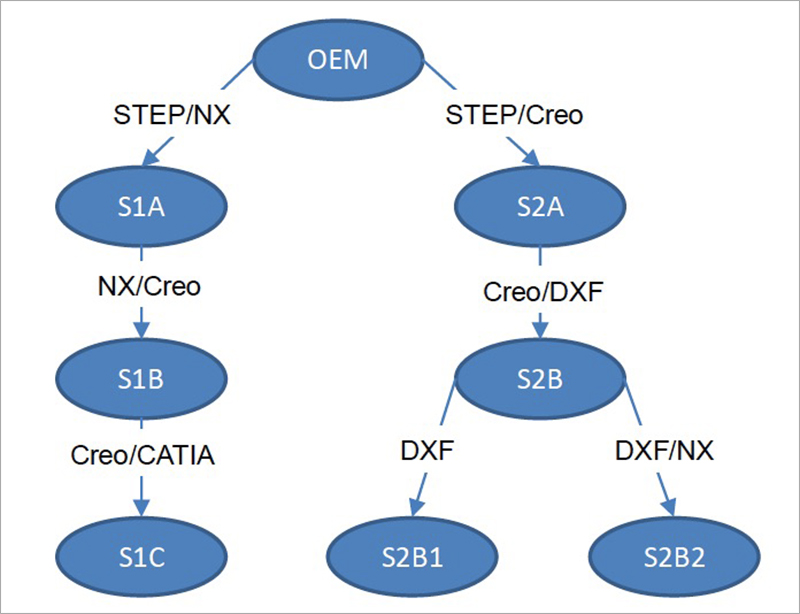

例如,从OEM厂商提取出来的NX或Creo系统的STEP数据,进一步传递之后,就会成为两个不同的数据标准。

这是数字孪生制造过程中比较严重的问题。

如何解决这个问题呢?通常采用软件自动转化,或者通过手工来处理。这样虽然可以解决问题,但它有明显的不足,那就是会带来成本的增加、质量的降低和项目的延迟等问题。

该项目负责人在报告中提出,真正要解决数字制造的数据失真问题,必须采取数字孪生制造的方法,让数据真正自动化。

工业4.0研究院院长胡权对此表示赞同,并表示这正是“数字孪生体创新中心”首要解决的问题。

如果对本文所讲内容感兴趣,大家可以到数字孪生体课堂学习对应课程(本课程链接:https://uni.innodigital.cn/course/17,或点击阅读原文),数字孪生制造系列文章对应的演讲稿都会发布到课程页面上去。

评论