导读:增材制造逐渐成熟,跟数字孪生体结合在一起,形成了数字孪生制造新模式。美国NIST把增材制造作为数字孪生体应用重点,并建立数字孪生制造实验室,取得了较长足的进步。本文结合到演讲稿,介绍NIST的一些成果。

为了配合“数字孪生体2020+计划”,北京翼络数字技术有限公司与人民邮电出版社签订了战略合作协议,共同推进“数字孪生体系列丛书”项目。工业4.0研究院旗下数字孪生体创新中心拟依托《数字孪生制造》一书内容,在数字孪生体课堂发布系列文章。

本文是数字孪生制造系列之十四,围绕NIST增材制造专家Paul Witherell的演讲稿(在数字孪生体课堂在线课程浏览)展开。

Paul Witherell是美国先进制造领域的80后专家,2004年、2006年、2009年从麻省大学(University of Massachusetts Amherst)先后获得学士、硕士和博士学位。他在美国海军也从军一年,曾获得中士军衔。

他参与了NSF E-Design中心工作,开发了机械设计的语义和本体论方法;不仅如此,他在2009年从NIST获得国家研究中心博士后奖学金,专门负责信息模型、标准和开放架构的研究和推广工作。

对于数字孪生体联盟成员来讲,他在NIST工程实验室主攻数字孪生体和数字线程的工作更有趣。

为了完成增材制造的数字孪生体工作,Paul Witherell首推新型基础设施建设(即“新基建”)。

在NIST,增材制造的新基建是NIST Additive Manufacturing Material D'atabase(AMMD)。按照Paul Witherell的说法,AMMD必须是开放的,这样才可以让更多专业团队和人员参与进来,才可能完成一个伟大的任务。

Paul Witherell深刻认识到,只有采用开放和开源才可以让增材制造进入到传统的供应链中去。

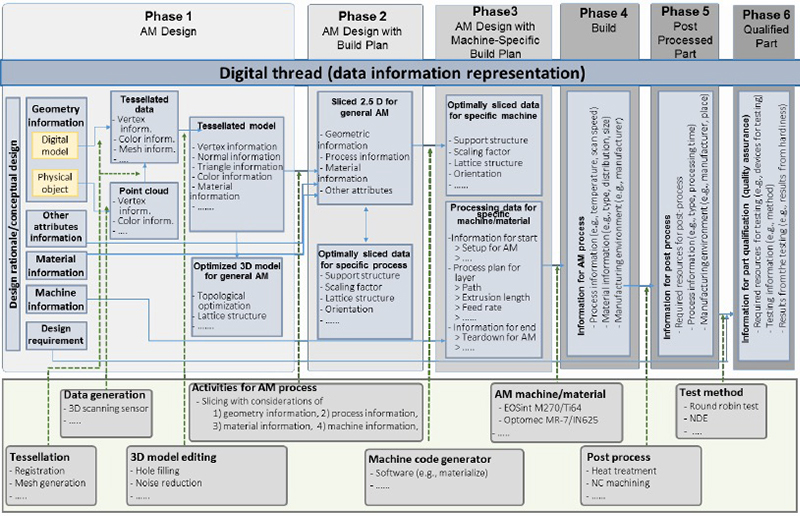

在NIST推进数字孪生体和数字线程的体系中,让各个环节的数据可以进行表示,从而带来数据自动化的好处,这是目前研究和应用的重点。

传统的增材制造是一个高度集成的过程,为了应用数字孪生体和数字线程,必须进行分解(Decomposing)。

值得大家注意的是,NIST内部有一个专门的方向,那就是对增材制造进行测量(Measurement),这也是NIST核心能力所在。从这个角度,大家就容易理解为什么要对传统增材制造过程进行分解了。

2016年12月,NIST发布了Measurement Science Roadmap for Polymer-Based Additive Manufacturing,对此进行了详细说明。

当然,这又会涉及到本系列所讲的GD&T的问题,也就是通过数字模型传递数据,在制造的时候,有可能会带来偏差,这种偏差必须有办法纠正。

NIST对此做了不少研究,也设计了相关的解决办法,从而形成了数字孪生体整体标准。

如果对本文所讲内容感兴趣,大家可以到数字孪生体课堂学习对应课程(本课程链接:https://uni.innodigital.cn/course/17,或点击阅读原文),数字孪生制造系列文章对应的演讲稿都会发布到课程页面上去。

评论