导读:作为“点肆100”计划的一部分,工业4.0研究院拟发布系列文章,谈谈“数字孪生维护”相关成果及解决方案。欢迎大家加入点肆公司(联系方式见文后),一起进入数字孪生工程世界。

洛克希德·马丁(Lockheed Martin)是最重视数字孪生体和ASIP的军工企业。

读者有可能会感到奇怪,为什么洛马重视数字孪生体,同时还对ASIP研究非常深入?如果大家对洛马最近10年的情况有所了解,就不会觉得奇怪了。毕竟洛马参与了AFRL的“机身数字孪生体”(ADT,Airframe Digital Twin)项目,每年都要向美国空军汇报新的进展;除此之外,洛马还是F-35战斗机的研制厂商。

因此,我们来看看洛马是如何看ASIP未来发展,这对我们深入认识数字孪生维护有重要参考价值。

工业4.0研究院在过去10年时间,一直把洛马研制F-35战斗机作为重要标杆对象,一方面是因为洛马是DARPA和AFRL数字孪生体概念的忠诚粉丝,另一方面,洛马过去20年推进F-35战斗机研制引入了大量的新技术,可以作为第四次工业革命的样本。

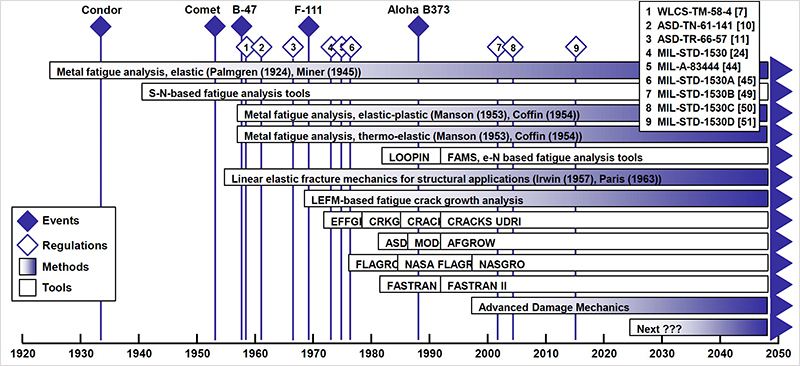

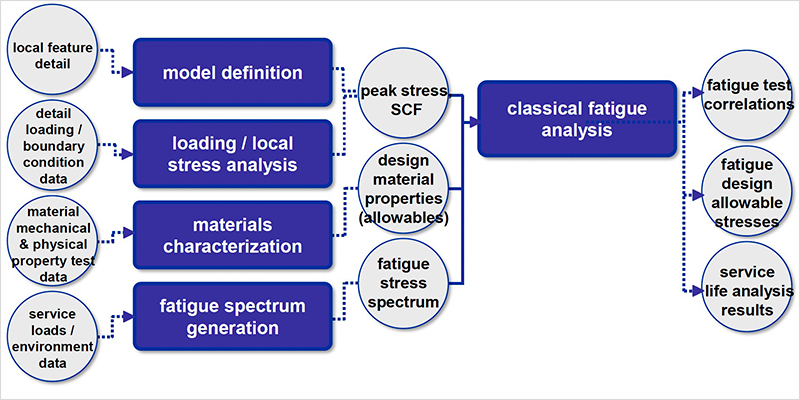

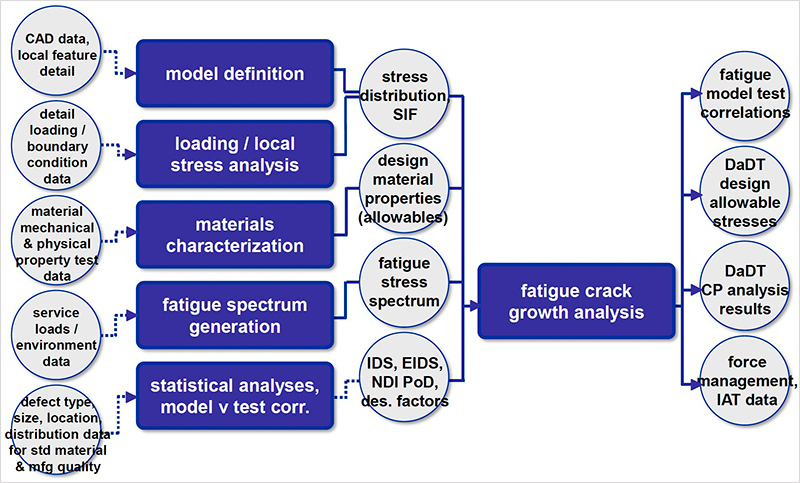

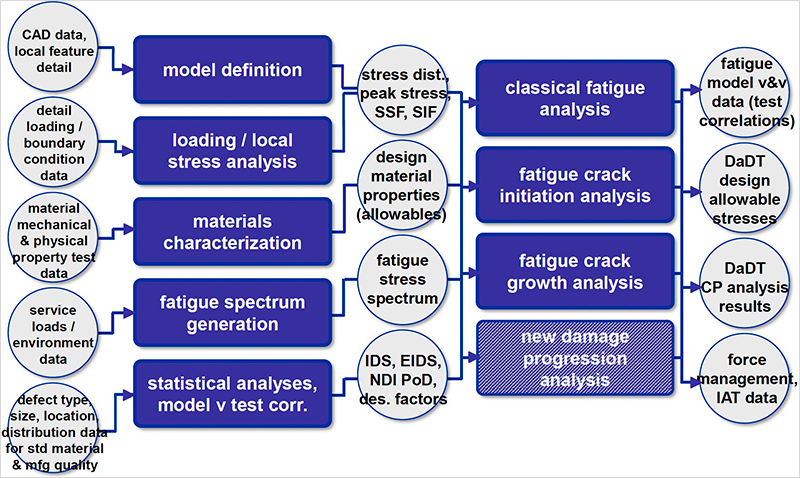

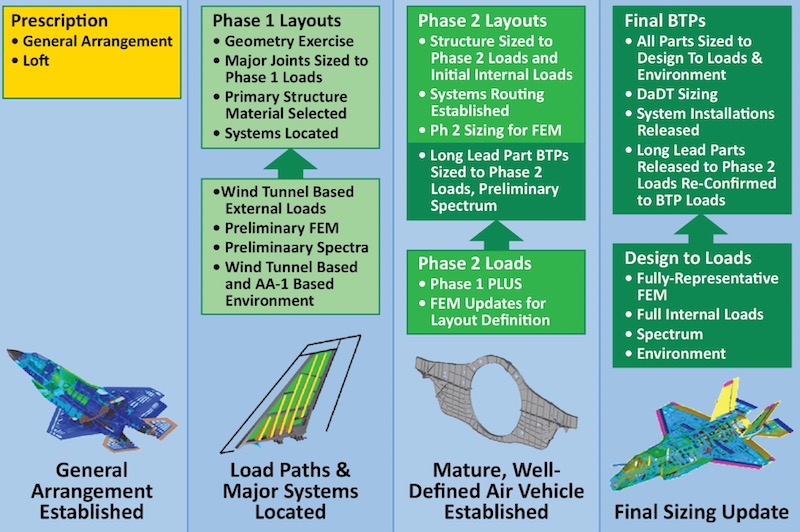

既然洛马负责了F-35战斗机的研制,对于ASIP自然不敢不重视,它仔细分析了ASIP的疲劳分析发展史,把它分为三个阶段:第一阶段(过去)是安全生命,数据方式以手工和分类为主;第二阶段(现在)是损伤容差,已经实现数字数据连接,以疲劳裂纹增长分析为主;第三阶段以基于数字孪生体的数字工程方法为主,除了可以实现前两个阶段的分类和疲劳裂纹增长分析,还可以实现损伤改进(Damage Progression)。

洛马认为,对于第五代甚至于第六代战斗机,应该采用数字工程方法,即基于数字孪生体的ASIP应用。

我们沿着洛马ASIP应用的思路来看,它把每个阶段的实施模式分为模型、数据和流程,这有助于我们认识数字孪生维护的基本特点。

在ASIP发展的第一阶段,当时的模型是书面的(Analog 2D Drawing),为了做好分析,数据自然是人工进行传递,然后分类开展分析。据说国内一些飞机公司在开展疲劳分析的时候,方法大致还停留在这个阶段,如果有读者了解,可以反馈给笔者。

这种方法可以发现飞机结构的一些问题,但不是太经济,也不及时,但总是有比没有好。

如果对应美军的标准,读者可以参考MIL-STD-1530,这个标准体现了当时的一些考虑。MIL-STD-1530标准经过多次更新,已经演进到MIL-STD-1530D了,这已经把数字孪生技术应用的需求写到标准中了,例如,1530D相比1530C,加入了大量的NDI。

从第二阶段的ASIP应用来看,已经较为广泛引入了CAD模型,从而是的数据的自由流动成为可能,那么手工采集数据的场景越来越少,这对疲劳裂纹增长分析(Fatigue Crack Growth Analysis)非常关键。

这里比较重要的概念是疲劳应力谱,这是增长分析的前提条件。这个阶段工程实施的要点是选择控制点(CP,Control Point),这需要拥有一定的工程经验。

AFRL在ADT项目上获得的巨大成功,促使它进一步提出改进ASIP流程的建议,包括:

对数字孪生模型的明确需求;

对数字线程的明确需求;

对产品数据管理的明确需求;

对数字孪生体交付的明确识别。

据洛马相关人员介绍,AFRL的要求被定义为“数字ASIP”(Digital ASIP)。可惜的是,美国空军对数字ASIP的建议并未公开,详细情况并不清楚。

从一些公开介绍来看,数字ASIP应实现CAD-FEM的自动转化和配置演进、2D-3D-数字孪生模型的自动转化等。

为什么要实现洛马提到的各种数字模型转化呢?

如果大家从装备的全生命周期来看,在设计、研制、生产、使用和维护多个阶段,需要的数字孪生模型各不相同,如果不能实现模型转化,那么数据的交换、流动和分享就会成为大问题。

洛马对ASIP发展三个阶段的介绍,虚线的数据流动,意味着需要人工处理,只有实线才是自动化的。

按照数字孪生维护术语来讲,只有让各种模型面向“可信源”(数字孪生模型)构建,这才使得“可持续改进”不是空话,因为不在数据上建立统一标准体系,那么所谓未来的ASIP是无法实现的。工业4.0研究院跟洛马在这个方面有较高的共识。

(未完待续)

作者:胡权,工业4.0研究院院长,北京点肆数字技术有限公司负责人

联系方式:huquanbj(微信),huquan@innobase.cn(邮箱)

评论